Huis / Bronnen / Blogartikelen / Het benutten van de kracht van FDM-prototypes in de productie van moderne apparatuuronderdelen

Huis / Bronnen / Blogartikelen / Het benutten van de kracht van FDM-prototypes in de productie van moderne apparatuuronderdelen April 11, 2025

April 11, 2025

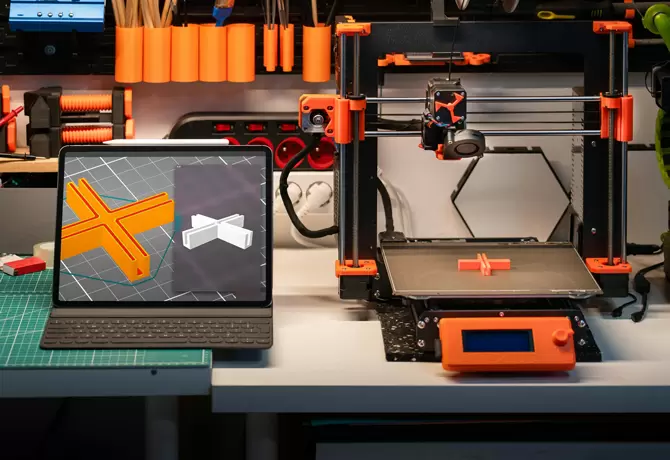

In het moderne productielandschap is rapid prototyping een essentieel onderdeel geworden van het ontwerp- en productieproces. De introductie van technologieën zoals Fused Deposition Modeling (FDM) heeft de manier waarop prototypes worden ontwikkeld radicaal veranderd, waardoor de productie van apparatuur en onderdelen sneller, efficiënter en kosteneffectiever is geworden. FDM-prototypes spelen een cruciale rol in diverse sectoren en bieden fabrikanten een gestroomlijnde aanpak om nauwkeurige en functionele prototypes te creëren voordat ze overgaan tot grootschalige productie.

Fused Deposition Modeling (FDM) is een populaire additieve productietechniek die het prototypingproces in vele sectoren aanzienlijk heeft beïnvloed. In tegenstelling tot traditionele productiemethoden waarbij materiaal van een groter blok wordt afgetrokken, werkt FDM door laag voor laag materiaal toe te voegen om een 3D-object te bouwen. Deze methode biedt verschillende voordelen, waaronder minder materiaalverspilling, meer ontwerpflexibiliteit en de mogelijkheid om complexe geometrieën te creëren die moeilijk of onmogelijk te realiseren zouden zijn met conventionele productietechnieken. De sleutel tot het succes van FDM-prototypes bij de productie van apparatuuronderdelen ligt in de veelzijdigheid van de FDM-technologie zelf. Met FDM kunnen fabrikanten snel functionele prototypes ontwikkelen van diverse materialen, waardoor het gemakkelijker wordt om de pasvorm, vorm en functie van onderdelen te testen voordat ze overgaan tot volledige productie. Dit helpt het risico op kostbare fouten te beperken en zorgt ervoor dat producten voldoen aan de vereiste specificaties.

Een van de belangrijkste voordelen van het gebruik van FDM-prototypes in de productie van apparatuuronderdelen is de verlaging van de kosten en de doorlooptijd. Traditionele prototypingmethoden vereisen vaak dure mallen, gereedschappen en uitgebreide handmatige arbeid. FDM daarentegen vereist geen dergelijke complexe gereedschappen. Zodra een 3D-model is ontworpen, kan het prototype direct vanuit het digitale bestand worden geprint, wat zowel de materiaalkosten als de productietijd aanzienlijk verkort. Deze kosteneffectiviteit is met name gunstig voor bedrijven in de beginfase van productontwikkeling, omdat het hen in staat stelt meerdere ontwerpiteraties te testen zonder fors te hoeven investeren in gereedschappen en apparatuur. Bovendien kunnen FDM-prototypes snel worden geproduceerd, waardoor de ontwerp- en testcycli veel sneller kunnen worden voltooid, wat zorgt voor een kortere time-to-market.

Een ander voordeel van FDM-prototypes bij de productie van apparatuuronderdelen is de hoge mate van ontwerpflexibiliteit die ze bieden. Traditionele productieprocessen worden vaak beperkt door de complexiteit van het ontwerp, met name bij complexe geometrieën of nauwe toleranties. FDM-technologie maakt het echter mogelijk om zeer complexe vormen en structuren te creëren, inclusief interne kenmerken zoals kanalen of holtes die met conventionele methoden moeilijk of onmogelijk te realiseren zouden zijn. Deze mate van ontwerpvrijheid stelt ingenieurs en ontwerpers in staat om een breder scala aan mogelijkheden in hun ontwerpen te verkennen, wat kan leiden tot innovaties die met traditionele productietechnieken moeilijk te realiseren zouden zijn geweest. Bovendien betekent de mogelijkheid om deze complexe ontwerpen snel te produceren en te testen dat fabrikanten hun producten effectiever kunnen verfijnen, waardoor het uiteindelijke ontwerp geoptimaliseerd is voor prestaties en functionaliteit.

FDM-technologie ondersteunt een breed scala aan materialen, waardoor het geschikt is voor de productie van prototypes van apparatuuronderdelen met uiteenlopende functionele eisen. Van basisthermoplasten tot hoogwaardige materialen zoals ABS, polycarbonaat en nylon: FDM-prototypes kunnen worden gemaakt met materialen die de eigenschappen van het eindproduct nabootsen. Dit stelt fabrikanten in staat om prototypes te testen onder omstandigheden die het beoogde gebruik van het product nauwgezet nabootsen. Bovendien kunnen FDM-prototypes worden aangepast aan specifieke eisen, zoals verschillende niveaus van sterkte, flexibiliteit of hittebestendigheid. Deze aanpassing is met name nuttig in sectoren waar onderdelen moeten worden ontworpen om bestand te zijn tegen zware omgevingsomstandigheden of specifieke functionele eisen. Door prototypes van verschillende materialen te testen, kunnen fabrikanten ervoor zorgen dat ze de beste optie kiezen voor de uiteindelijke productierun.

Het iteratieve karakter van het FDM-prototypingproces maakt continue verfijning van ontwerpen van apparatuuronderdelen mogelijk. In tegenstelling tot traditionele productie, waar het aanbrengen van ontwerpwijzigingen kostbaar en tijdrovend kan zijn, kunnen FDM-prototypes eenvoudig worden aangepast door het digitale model aan te passen en een nieuwe versie van het onderdeel te printen. Dit iteratieve proces stimuleert frequent testen en aanpassen, wat uiteindelijk leidt tot beter ontworpen producten. Bovendien stelt de mogelijkheid om meerdere prototypes in korte tijd te produceren fabrikanten in staat te experimenteren met verschillende ontwerpvariaties, waardoor zowel de functionaliteit als de esthetische aantrekkingskracht worden geoptimaliseerd. Dit is met name waardevol in sectoren waar productinnovatie een belangrijke factor is voor succes, zoals consumentenelektronica, de auto-industrie en de lucht- en ruimtevaart.

FDM-prototypes verkorten de doorlooptijd in de prototypingfase aanzienlijk, waardoor fabrikanten hun producten sneller op de markt kunnen brengen. Traditionele prototypingmethoden, zoals spuitgieten of CNC-bewerking, kunnen weken of zelfs maanden duren om de benodigde gereedschappen en machines in te stellen. Met FDM kan een prototype echter in slechts enkele uren worden geprint, waardoor bedrijven snel van concept naar fysiek product kunnen gaan. Deze verkorting van de doorlooptijd maakt ook snellere ontwerpvalidatie en -testen mogelijk, zodat het product aan alle prestatiecriteria voldoet voordat de volledige productie begint. Door de prototypingfase te verkorten, kunnen fabrikanten vertragingen en kostbare fouten voorkomen die later in het productieproces kunnen ontstaan.

Het gebruik van FDM-prototypes in de productie-industrie voor apparatuuronderdelen heeft geleid tot aanzienlijke verbeteringen in kostenefficiëntie, ontwerpflexibiliteit en snelheid. Door gebruik te maken van deze technologie kunnen fabrikanten de kosten voor prototyping verlagen, het ontwikkelingsproces versnellen en functionele onderdelen produceren die voldoen aan strenge kwaliteitsnormen. Of het nu gaat om auto's, lucht- en ruimtevaart, medische apparatuur of consumentenelektronica, FDM-prototypes zijn een onmisbaar instrument in de productontwikkelingscyclus. Naarmate de technologie zich verder ontwikkelt, is het waarschijnlijk dat FDM een steeds belangrijkere rol zal gaan spelen in de manier waarop apparatuur en onderdelen worden ontworpen en geproduceerd, waardoor bedrijven sneller dan ooit tevoren innovatieve, hoogwaardige producten op de markt kunnen brengen.